1. APQP介绍

APQP是(advanced product quality planning(and control plan)的缩写,可译为先期质量策划和产品控制计划或产品质量先期策划,是(QS9000/IATF16949)质量管理体系(Quality Management System,QMS)中的一部分;它提供了在产品开发项目中以质量管理为核心的管理方法。

1994年由福特、通用、克莱斯勒联合发布第一版,初衷是统一汽车供应链质量管理标准。该体系基于美日欧汽车制造经验整合,尤其借鉴日本精益生产理念。2016年升级版本融入航空航天标准EN9145要求,现已成为汽车及硬件制造领域通用管理框架,覆盖新产品开发过程(New Product Industrialization,如新能源汽车三电系统设计)和既有产品转移标准化过程(如跨国工厂产线迁移)两大场景。

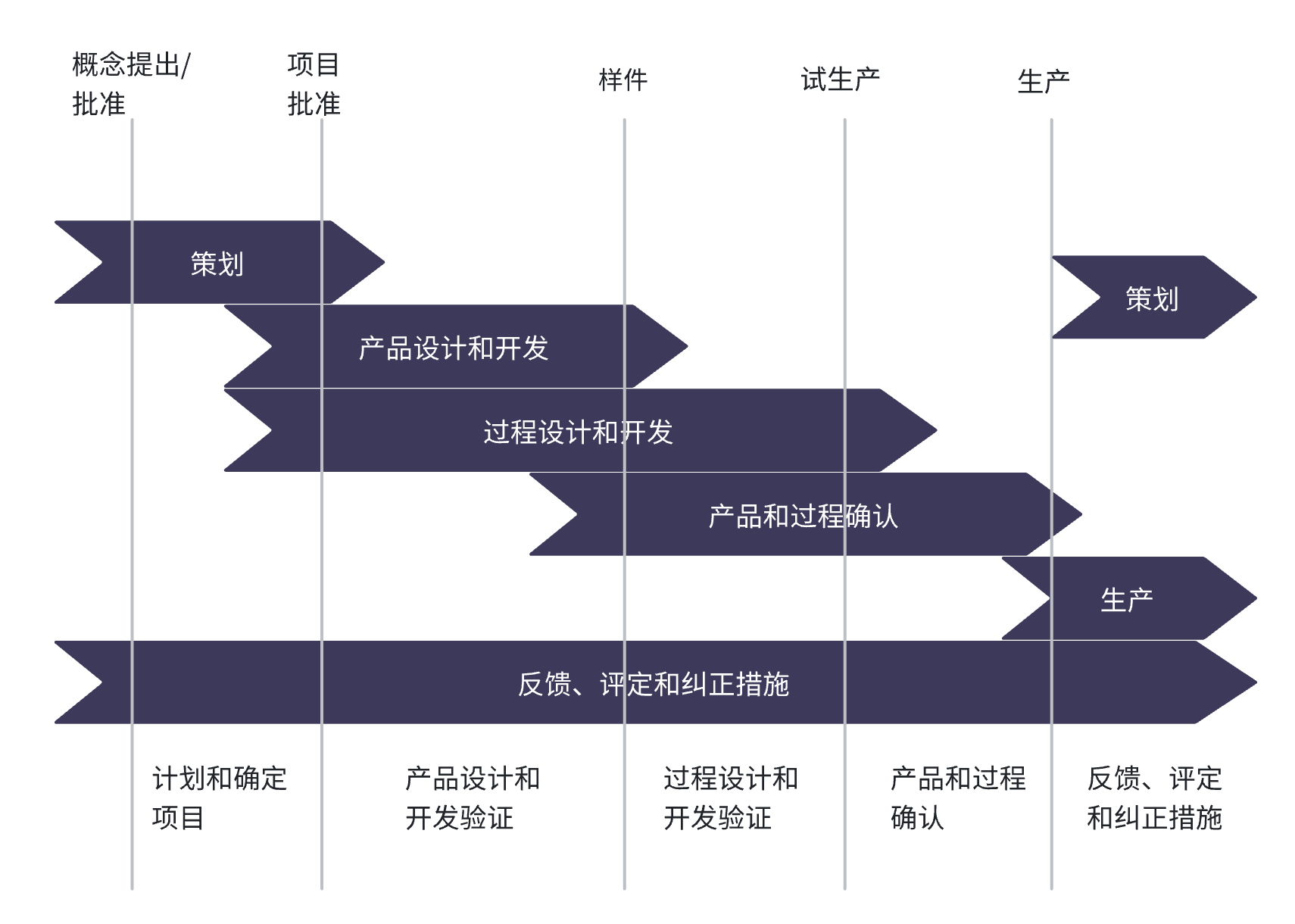

APQP 一般分 5 个阶段进行管控,通过对项目团队人员和可交付成果的管控及风险把控,实现最终产品交付验证,对项目全生命周期任务管理,保证产品按时交付,满足客户在性能、成本和质量等方面的满意度。需注意,APQP 手册中的“产品”包含实体产品和服务。

APQP包括五个阶段:

- 计划以及定义程序

- 产品设计以及开发验证

- 制程设计以及开发验证

- 产品及制程确认以及生产回馈

- 上市、评估以及改善计划

进行APQP产品质量先期策划的好处:

- 合理配置资源,是顾客满意

- 促进所需要的变更被早期识别

- 避免晚期更改,造成成本上升

- 以最低成本按时提供优质的产品

2. APQP的特点

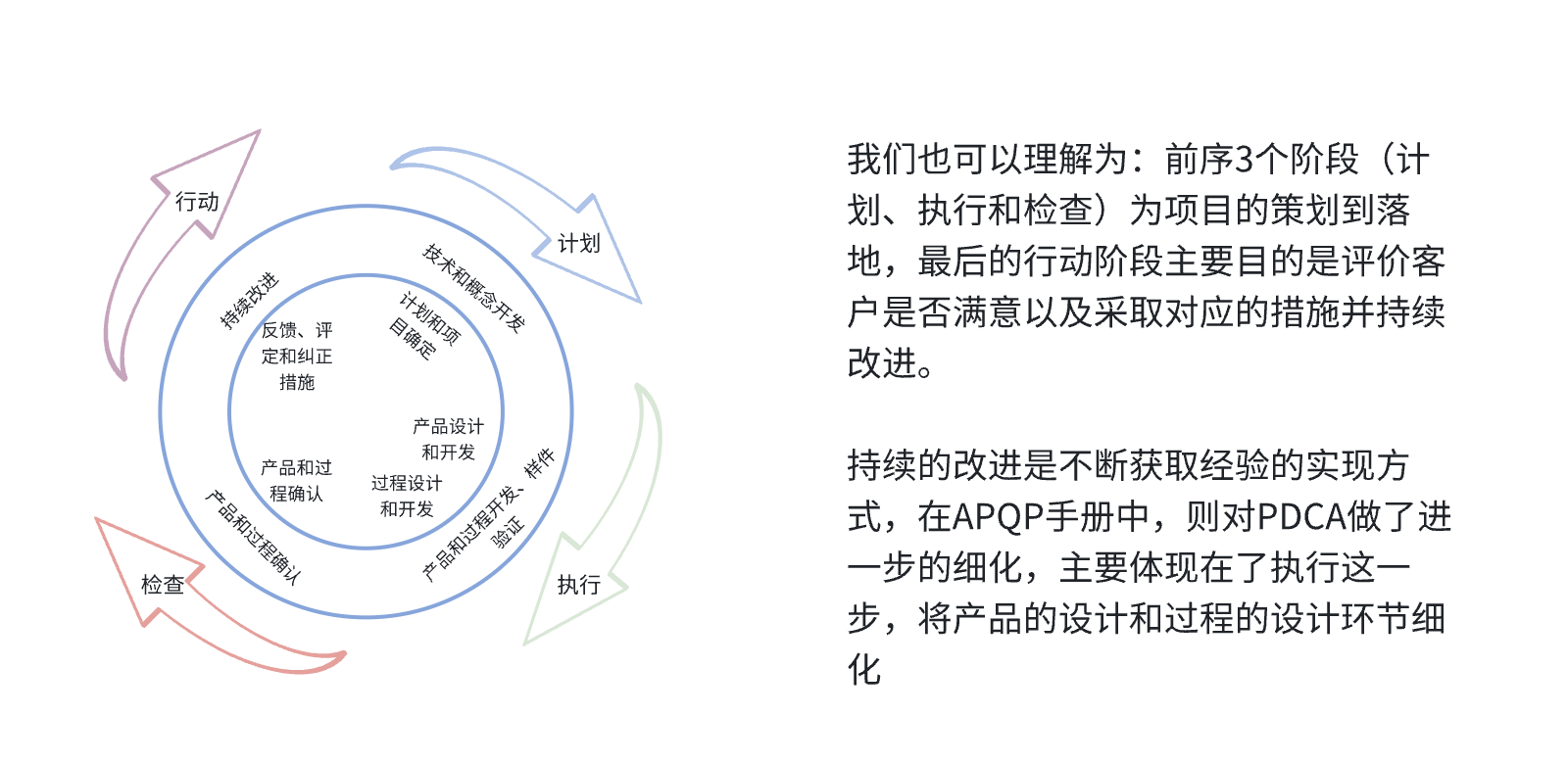

产品的设计和开发是一个非常典型的PDCA循环(Plan-Do-Check-Action),这四个阶段分别反映了产品设计和开发的阶段以及进度:

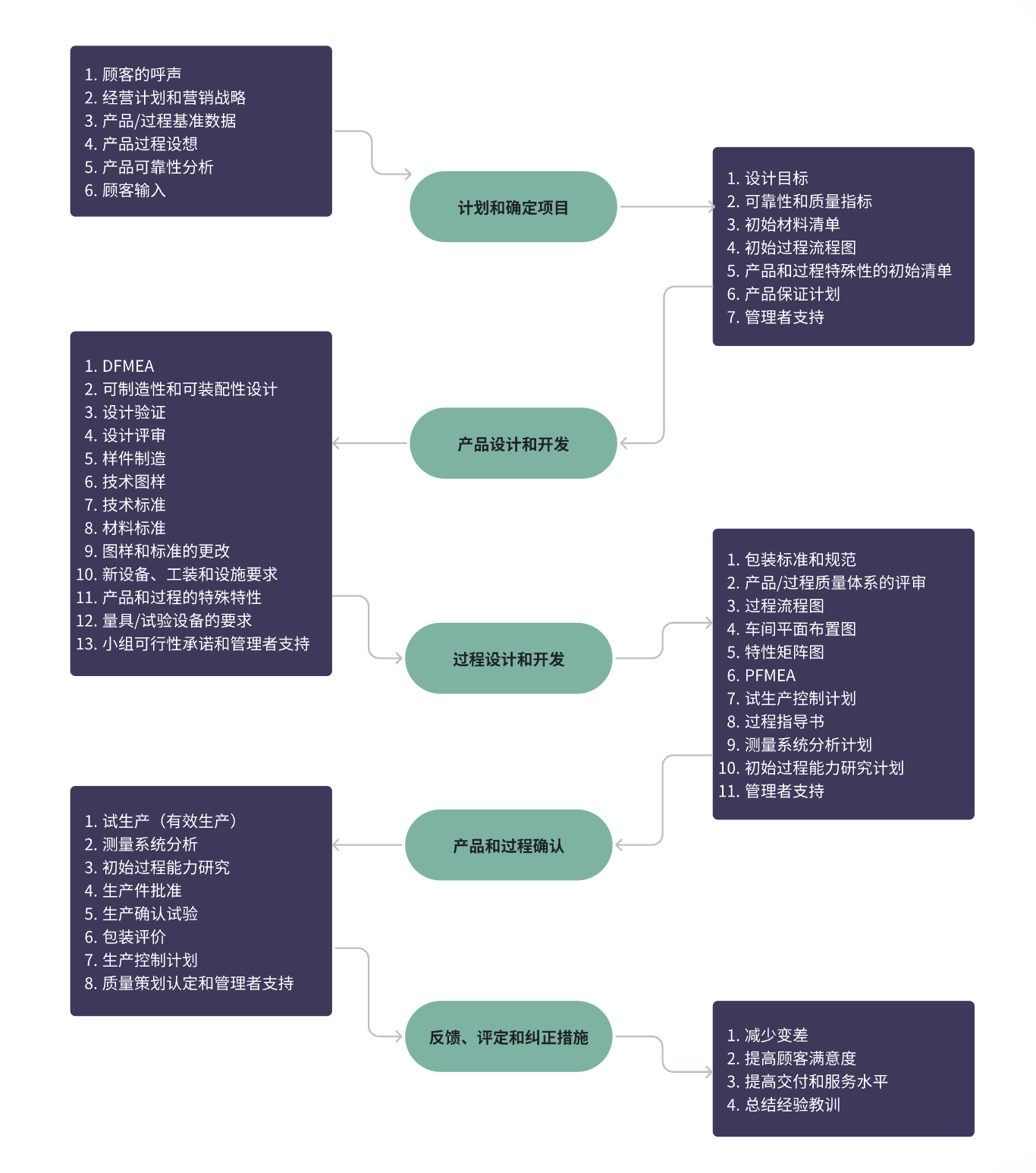

3. 核心逻辑与流程

APQP的核心流程5大阶段中的49个要素(不同国家对于质量的标准有差异,但是核心的流程为以下五大阶段):

APQP特点:常规串行设计周期改为并行设计周期,为了响应市场,快速迭代,并行设计逻辑大大缩短了整体项目周期,在消费电子领域中,抢占市场先机尤其重要。

4. 场景管理痛点

- 项目+研发流程不规范导致各类型成本增加

- 数据管理分散,收集整理困难

- 质量问题无具体定位,追踪难

- 客户需求与产品功能定位出现偏差

- 任务、排期无法定位具体人力资源,导致资源浪费

5. 飞书项目APQP解决方案

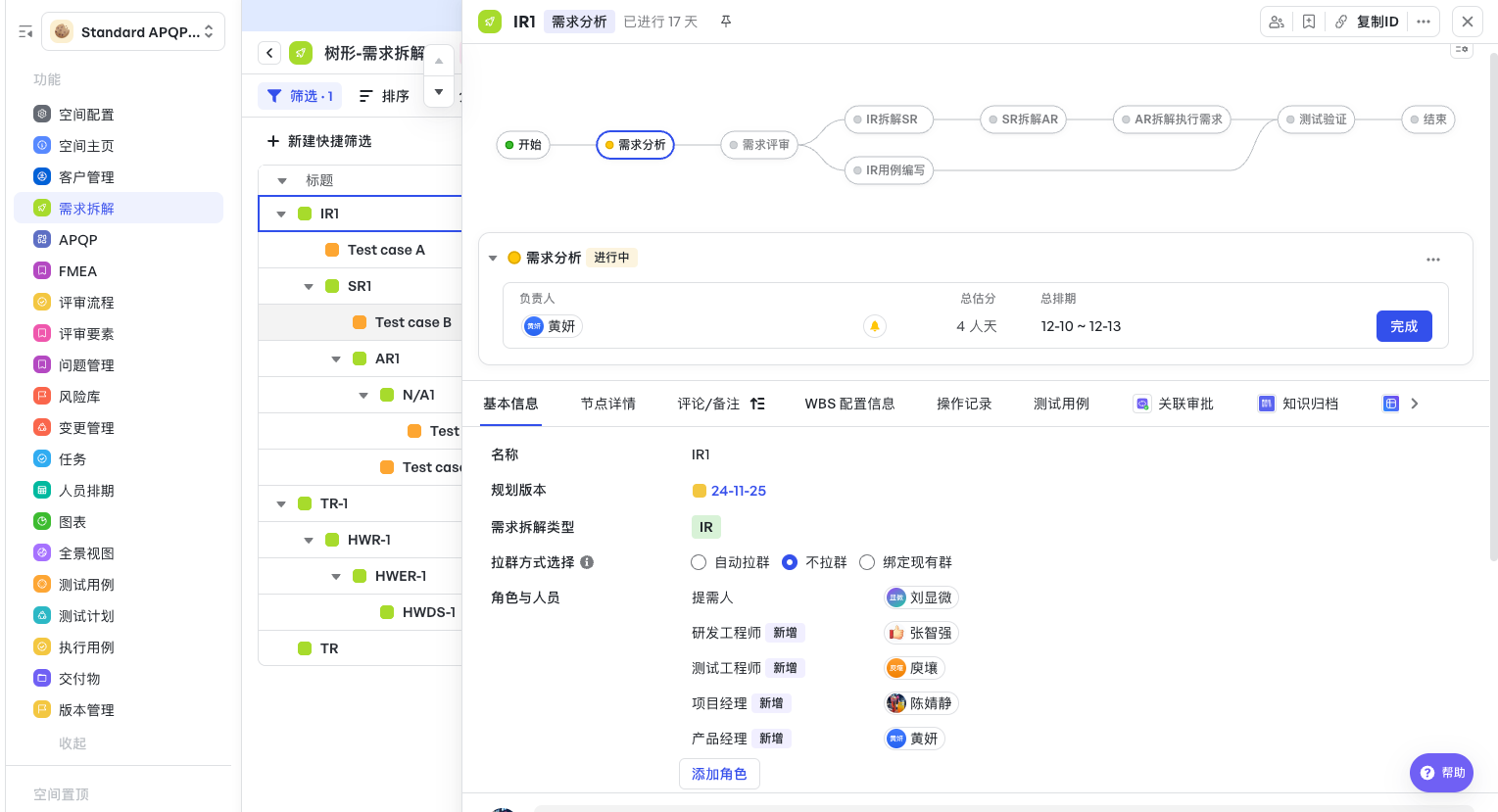

需求管理

遵循V模型进行逐层拆解追踪,在测试验证阶段也可以按照最末级需求进行验证,逐层验证,保证需求质量,需求模块在APQP模型中,是基石地位,可以解决没有统一完善需求管理规则(不同层级);各层级需求追踪困难;需求很验证无法对标,质量得不到保证;针对变更情况,无法定位变更分支(层级树);任务分配不明确,工作进度不可控等常见需求管理的痛点。

APQP 管理(核心流程)

主要包含项目:

- 前期策划准备:判断市场以及需求可行性

- 计划和确定项目

- 产品设计和开发

- 过程设计和开发

- 产品和过程确认

- 反馈、评定和纠正措施

需要注意的是,过程流程按照大阶段进行了串行配置,目的是为了体现流程全阶段,但是在实际生产过程中,可以按照实际的生产链路进行节点前后依赖关系的调整,优化为符合目前阶段的流程链路,在优化的基础上更贴合业务(节点名称、表单等信息均可以进行自定义适配)。

评审管理

进行评审管理重要作用包括:

- 质量保证:预防缺陷预防,维护质量标准

- 资源优化:避免资源浪费,提高资源利用率

- 风险管理:风险识别与评估,风险应对策略优化

- 沟通协作:促进跨部门沟通,增强团队协作意识

在飞书项目中,可以针对评审管理做以下管控:

- 里程碑阶段评审:

- 认证评审:AEC-Q认证评审

- 交付物评审:例子 试生产控制计划检查,可针对关键/重要交付物进行评审,可包含评审流程或者对应要满足的check list,运用到的是【工作项资源库】逻辑

交付物管理

交付物管理包含两种模式:

- 轻量级字段交付物:直接上传最终结果

- 复杂实例交付物:针对交付物需要有审核流程管理

FMEA管理

可以为FMEA设置独立工作项进行管理,以便快速定位DFMEA和PFMEA的评定。

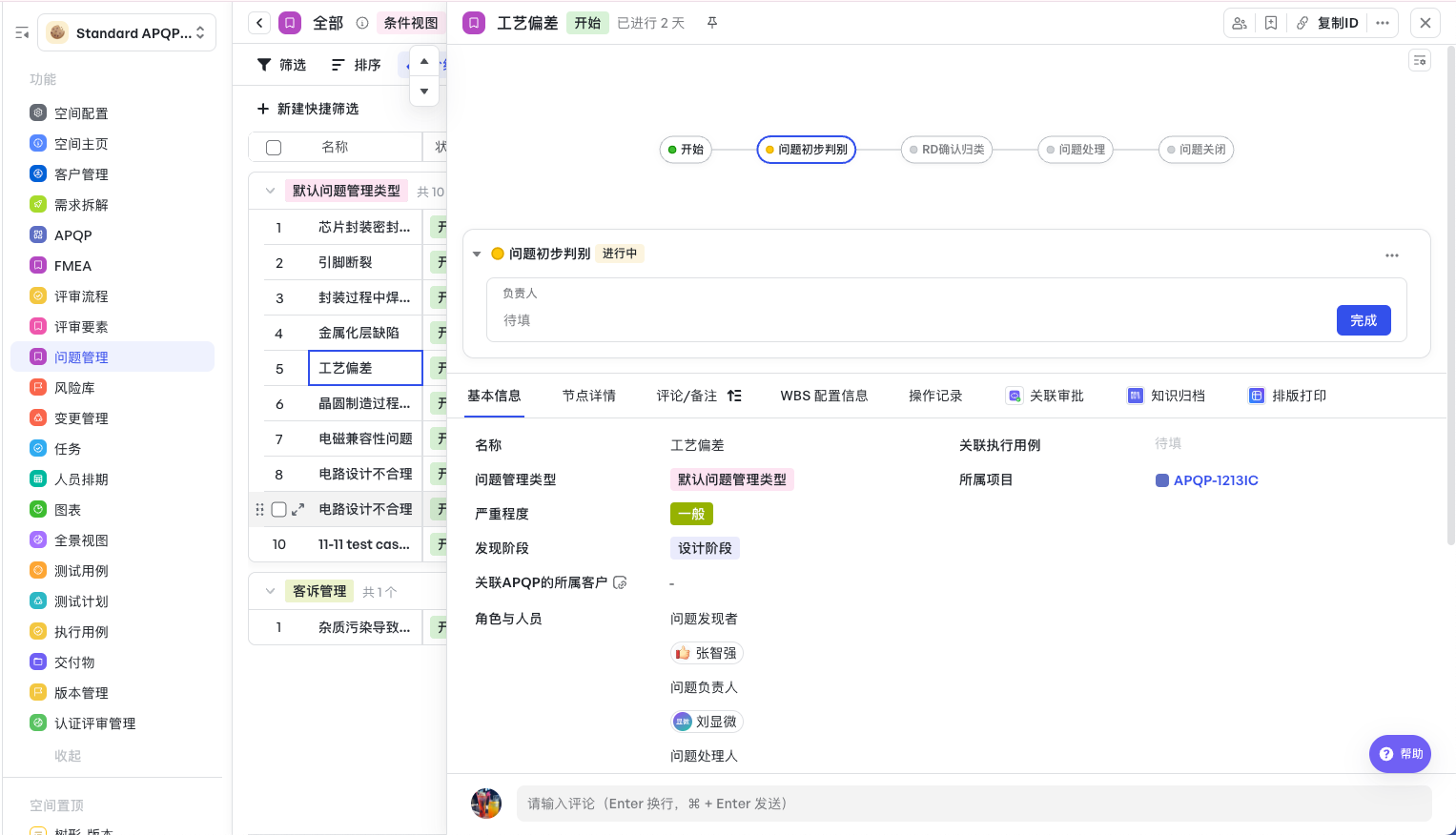

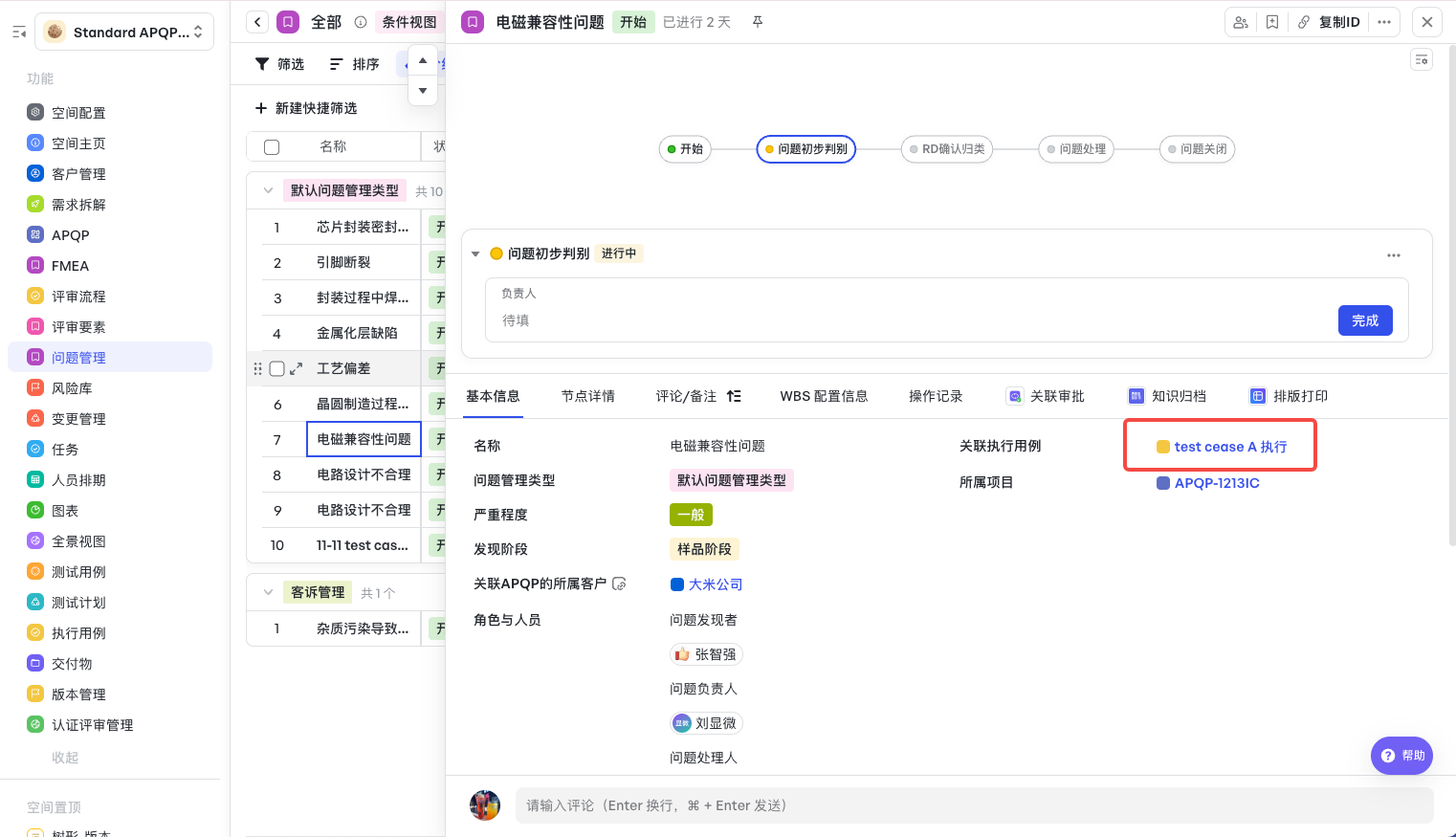

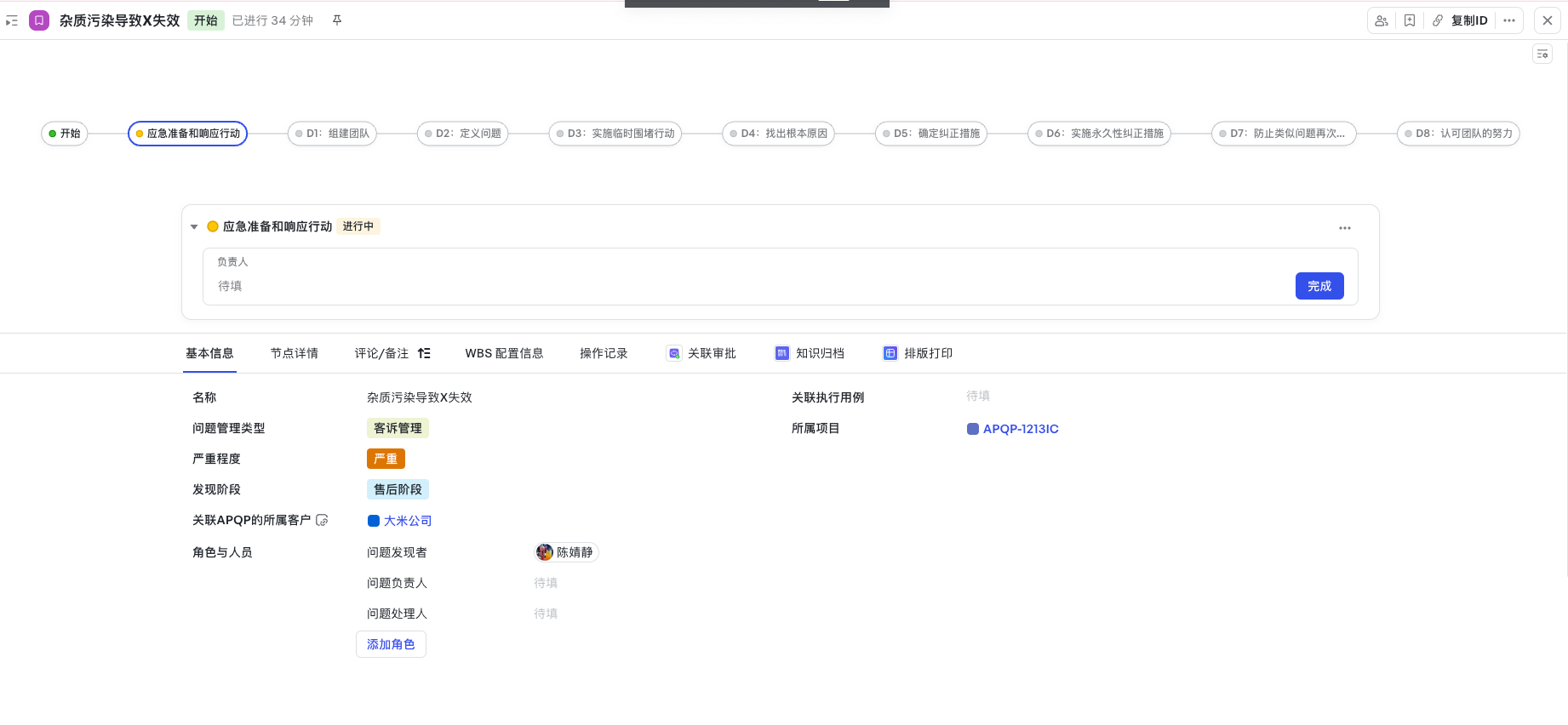

问题管理

问题管理主要包含三种不同的问题流程:

- 产品设计过程问题处理

- 测试阶段问题处理

- 客诉问题(8D)

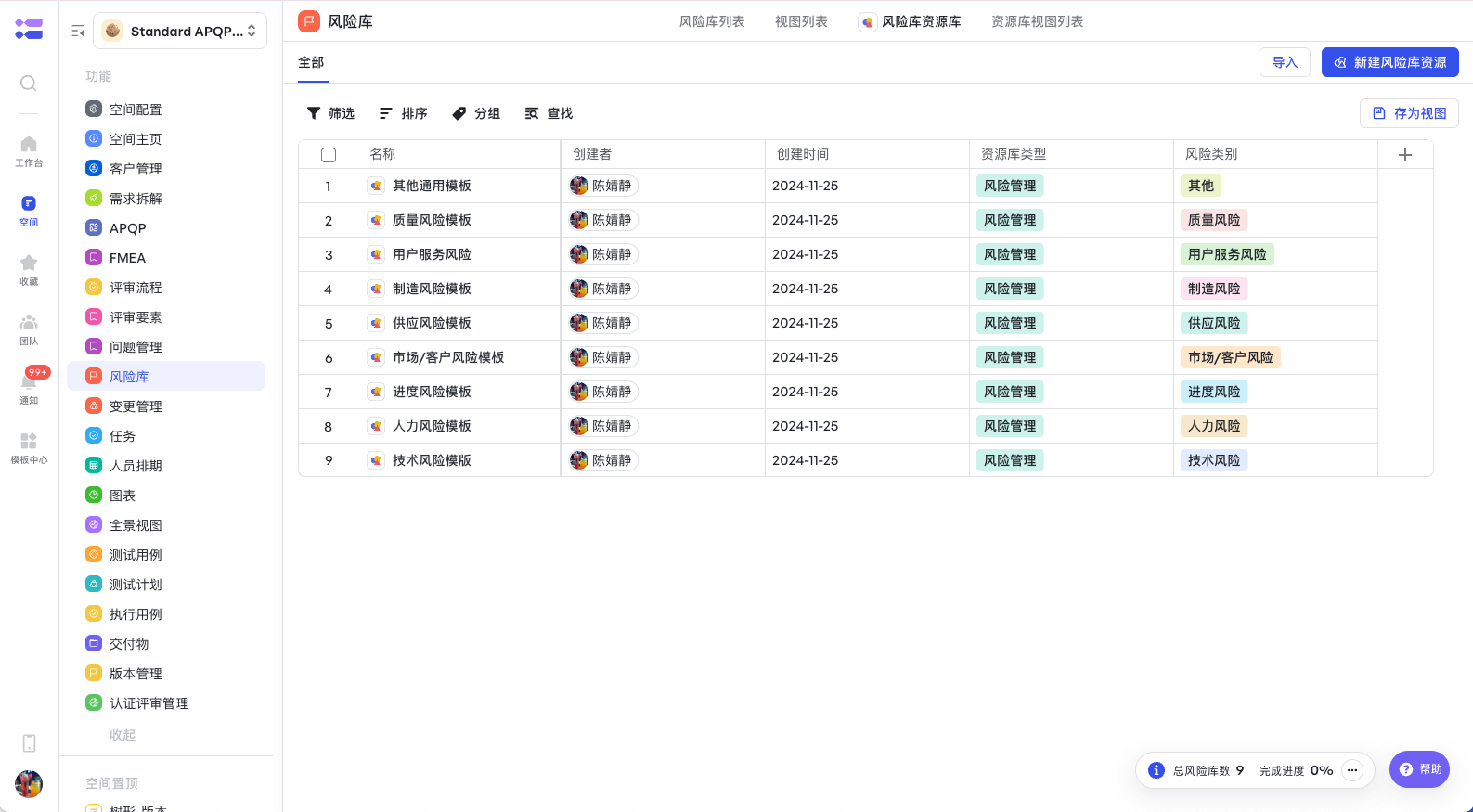

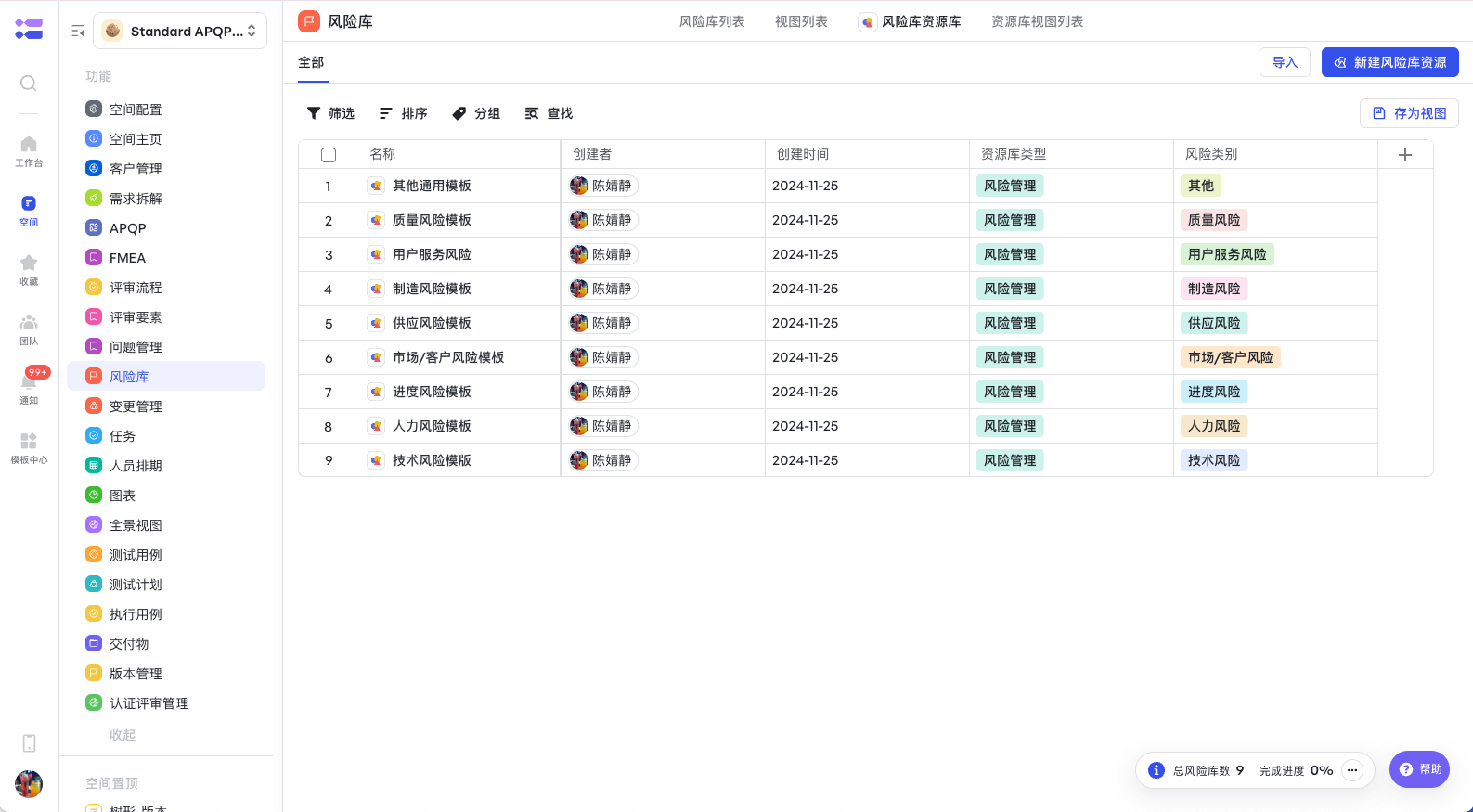

风险管理

风险管理基本包括3种模式

- 固定评估:项目阶段进行整体风险评估(技术、质量和进度等多项评估)

- 过程评估:过程中项目本身发生的风险进行记录处理,最后评估是否进入风险库作为通用风险

- 历史评估:将同类型的历史项目风险纳入近新项目进行风险比对

- 固定风险类型评估

- 过程风险评估

- 历史风险评估

认证管理(ISO)

ISO 质量管理体认证在芯片行业的重要性:

- ISO 9001:提升质量管理与市场竞争力,确保产品质量稳定性、增强市场信任度、扩展国际市场

- ISO 14001:环境管理与可持续发展,降低环境影响、满足法规要求、提升企业形象

- ISO 26262:功能安全与行业准入,保障汽车电子安全、满足行业准入门槛

- ISO 27001:信息安全与知识产权保护,保护企业核心技术、满足客户需求

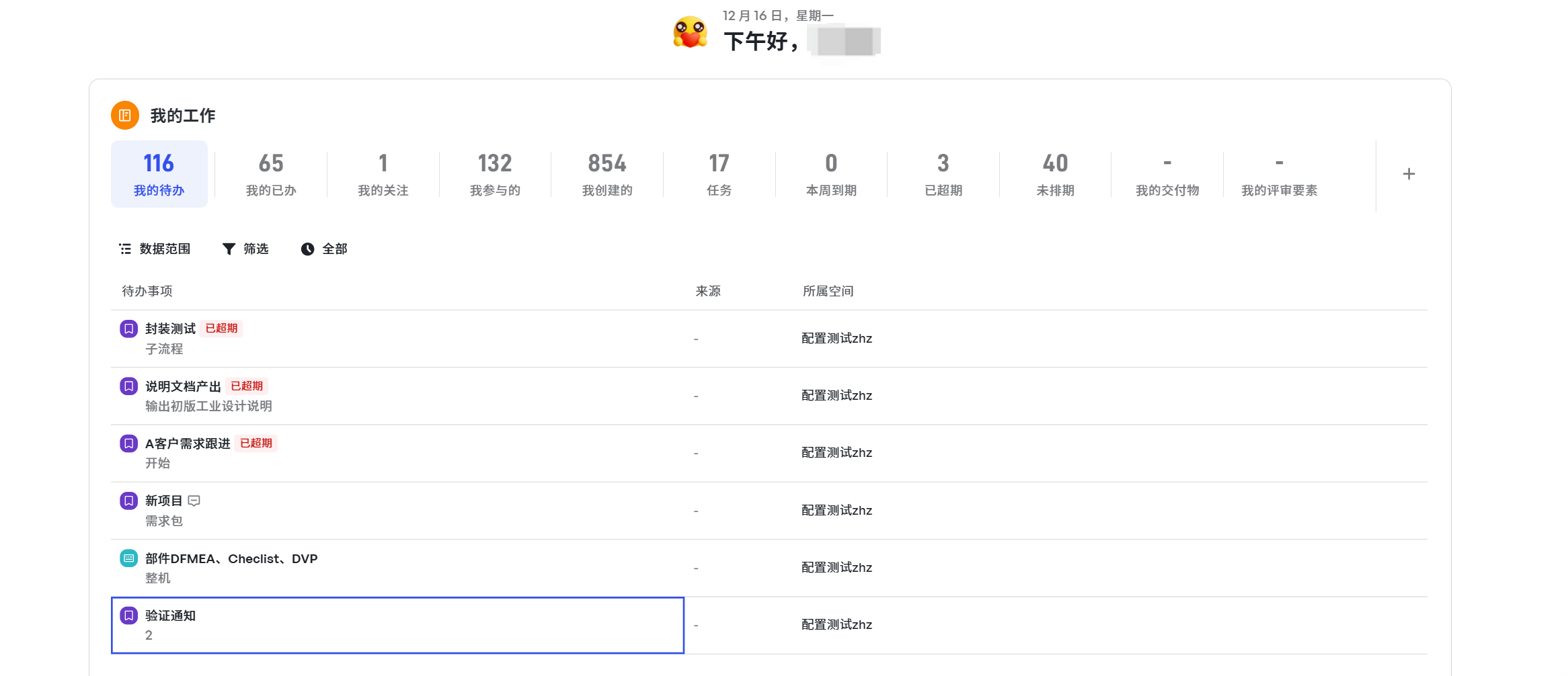

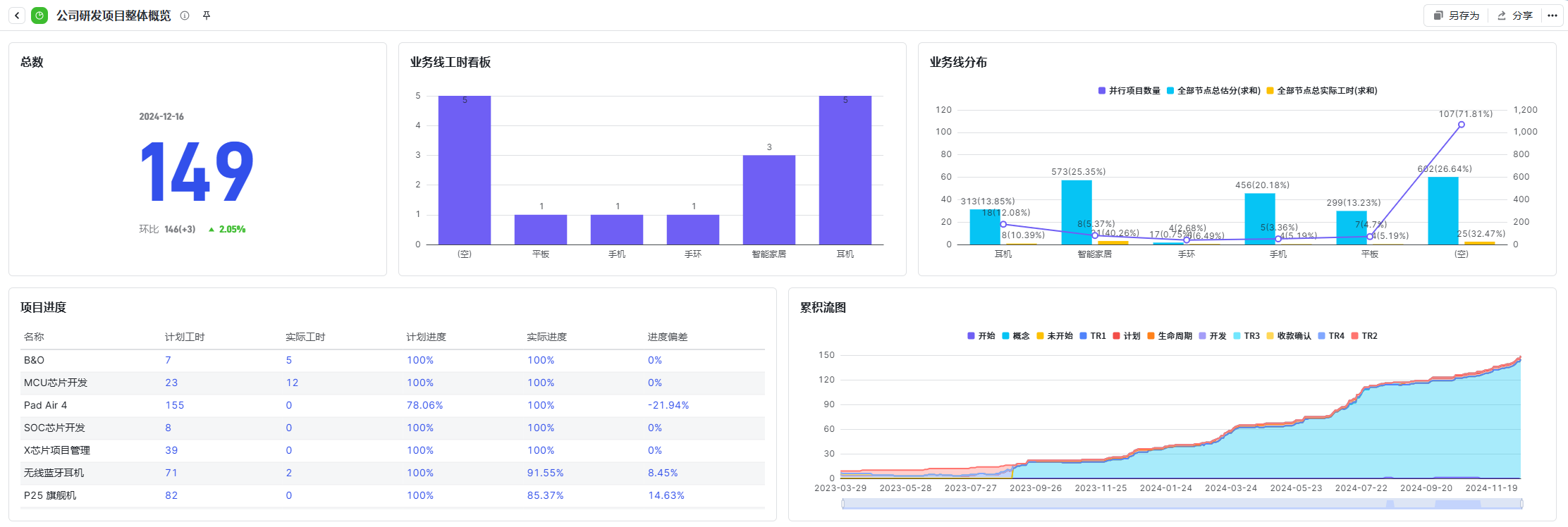

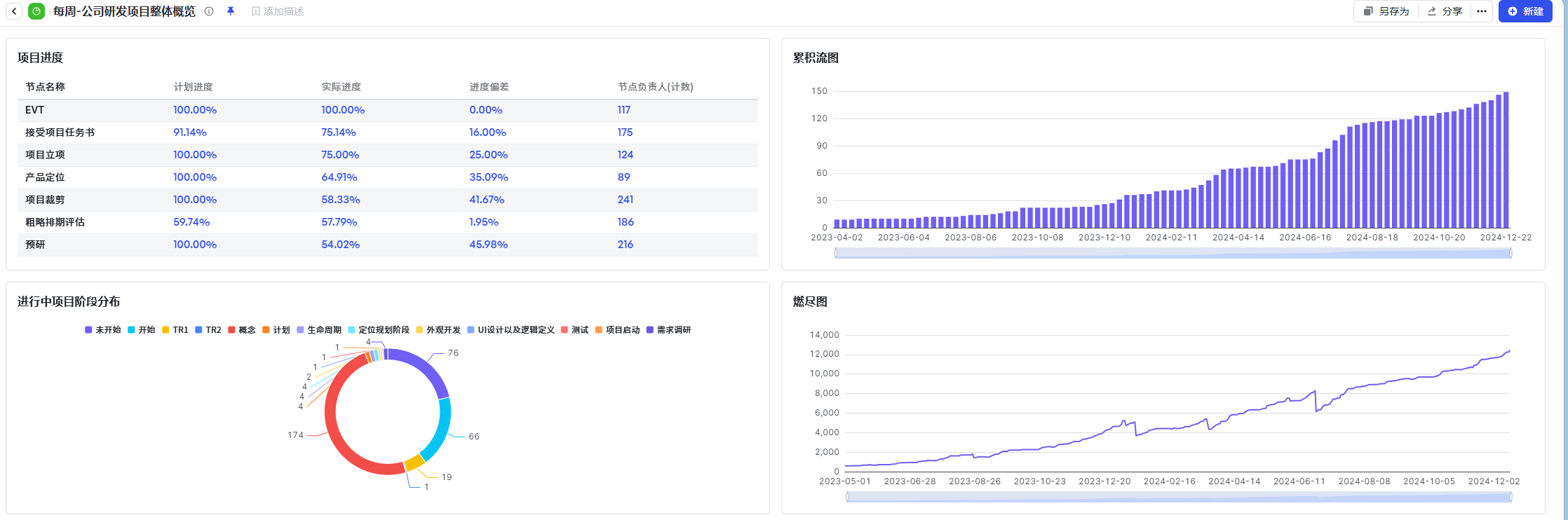

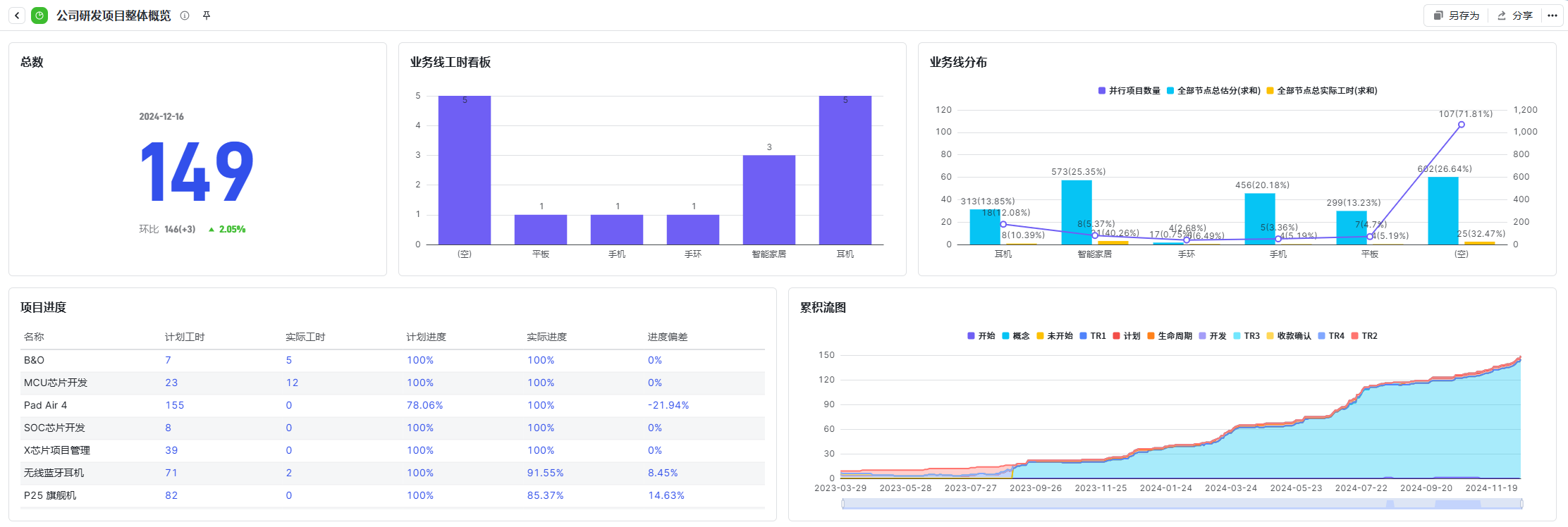

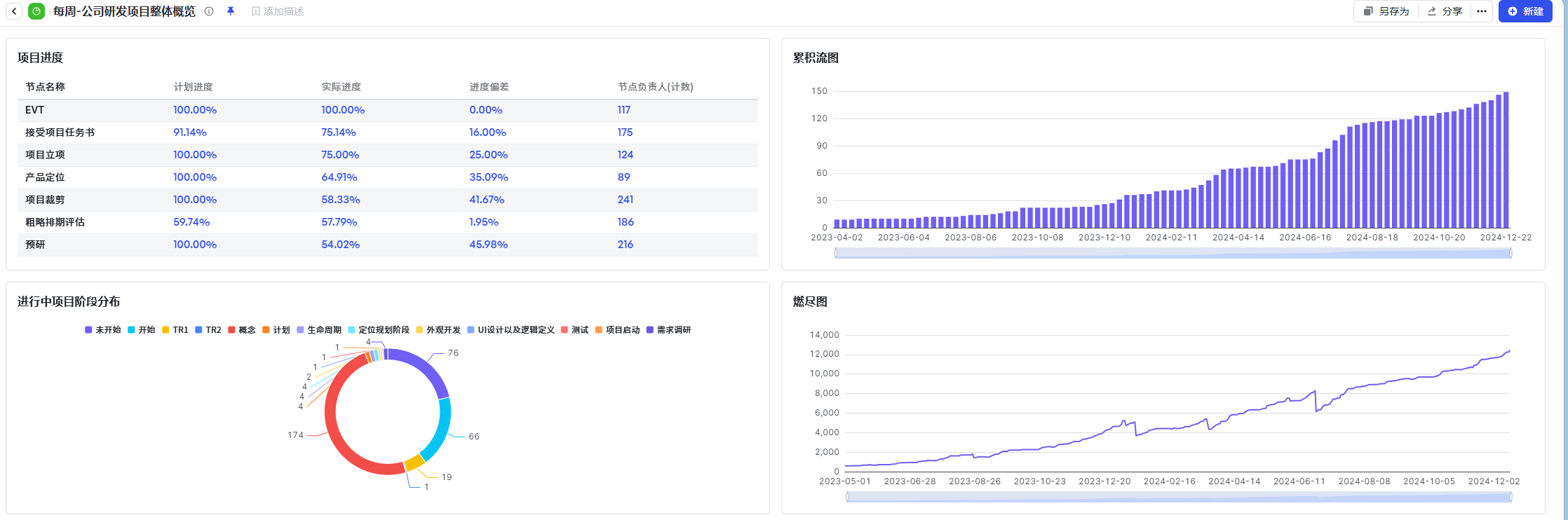

数据驾驶舱

不同的视角可以自定义不同的度量图表:

- 管理层视角:有数据可参考,资源利用以及分布

- 项目经理视角:多项目进度一览,关键维度关注

- 个人视角:“我”关注的项目以及任务进展

- 固定风险类型评估

- 过程风险评估

- 历史风险评估

-

认证管理(ISO)

ISO 质量管理体认证在芯片行业的重要性:

- ISO 9001:提升质量管理与市场竞争力,确保产品质量稳定性、增强市场信任度、扩展国际市场

- ISO 14001:环境管理与可持续发展,降低环境影响、满足法规要求、提升企业形象

- ISO 26262:功能安全与行业准入,保障汽车电子安全、满足行业准入门槛

- ISO 27001:信息安全与知识产权保护,保护企业核心技术、满足客户需求

-

数据驾驶舱

不同的视角可以自定义不同的度量图表:

- 管理层视角:有数据可参考,资源利用以及分布

- 项目经理视角:多项目进度一览,关键维度关注

- 个人视角:“我”关注的项目以及任务进展