“药品的研发是药企的生命线,没有研发的药企就没有未来。”

当你在抖音刷到“达霏欣拯救发际线”的爆款视频时,振东制药在山西药厂的离心机可能正在以 12000 转/分钟处理原料,而北京的实验室则同步更新着第 892 次临床数据——这背后是振东制药耗时十年、投入数亿的研发长跑。

这也意味着,制药行业的药品研发之路充满了挑战,大到某一环节的决策失误,小到实验与生产的仪器出现毫厘之差,都会造成高昂的成本浪费。

作为一家涵盖从中药材种植、采收、仓储,到科研、生产、销售全链条产业的制药企业,振东制药选择在飞书项目上构建起定制化的制药研发 IPD 流程体系来解决这些行业难题。

通过飞书项目,振东制药的上百条研发管线,快速实现了商业导向、流程可视、在线评审、风险预警等管理效果,最终项目周期缩短 10%,加速米诺地尔生发擦剂等明星产品的上市。

一粒药背后的万亿次博弈

药品研发是质量与成本的双重博弈。

从实验室的设计研制到药店的货架陈列,一粒药的诞生需要经过亿万次的评审和校验,“上市周期大概在 8 ~ 10 年,在中国上市投资应在 5 ~ 10 亿人民币。”振东制药的 CEO 李昆解释道。

但是,在以往药品研发的过程中,通常都是一跑到底,中间缺失商业决策和评判,最终研发成果质量不达标,也就不具备商业价值,并导致大量资金损失。****

为了解决这些行业共同的难题,振东制药将视线投向了更有经验的制造业,以及他们卓见成效的管理方法——IPD(集成产品开发)。

“2023 年底的时候,我们去了几家科研做得特别好的企业调研,发现其实跟我们的科研面临的问题,契合度是非常高的,当时我们就决定,要做 IPD 的业务流程。”李昆说道。

不同的是,药品研发与生命安全密切相关,要求过程更加严谨。振东制药在传统研发框架中新增的 5 个专项阶段和 12 个评审点,植入了密集的商业决策节点——从药理毒理研究、临床试验申报到生产验证阶段,每个关键环节都需要接受市场可行性评估。

达霏欣生发产品项目,走的就是这样一条标准化的制药研发 IPD 流程,将研发代表、生产代表、市场代表等都纳入其中,项目更高效流转的同时,产线人员共同确定商业预算与目标。研发人员会提升经营意识,在实验中选择高性价比、更稳定的药品原料。通过这种“成本倒逼”机制,振东制药实现了研发与商业化目标双赢。

“有了流程的规范,就能提升一次做对事情的成功率,成功率上来了,返工率降低了,效率也就提高了。”振东制药研究院副院长、产品线质量运营部部长张旭补充。

研与产的“数字桥梁”

尽管 IPD 流程初步解决了体系性问题,但是流程可视化不足、信息孤岛、效率瓶颈等依然困扰着庞大的制药研发团队。

就拿明星产品达霏欣来说,不同形态、不同浓度的产品就需要走不同的研发流程,还需要完成从研发到生产的异地转移。在振东制药,类似的在研管线还有上百条,共同构成了振东制药错综复杂的流程网络。

从擦剂到生发片,从实验室到工厂,如果仅仅依靠一条挂在墙上的流程图,很难突破网状交叉的协作壁垒。

当听说飞书项目可以完整落地他们特殊的 IPD 流程时,李昆决定用飞书项目,来构建振东制药研发与生产的“数字桥梁”。

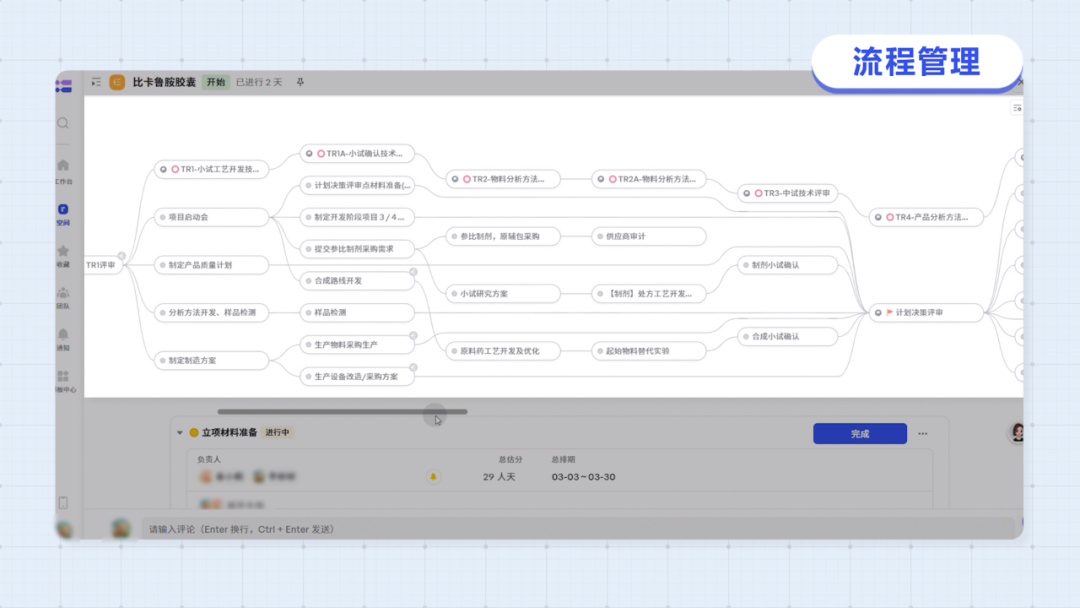

“我们借助飞书项目的 WBS 计划表对研发制药项目进行全流程的管理,所有在跑的研发项目都落在了系统中。”振东制药研究院信息化专员代晓云表示,振东制药在飞书项目上实现了从立项诞生,到实验室研发成型,再到工厂实现稳定量产,最终通过药品注册审批的制药全流程的可视化和线上化。

对代晓云来说,制药研发流程线上化带来的最大好处是评审机制的优化和升级。

振东制药在项目立项后,通常会制定包含成本控制目标的质量管理方案,并按照评审节点召开评审会进行质量落地。

但是以往的线下评审模式,很容易出现疏漏或者不规范的情况。如果某个研发人员,未经评审就擅自改动参数,就会导致产品不符合质量标准,这不仅会造成三十多人天的工时浪费,也会带来几十万的成本浪费。

现在,飞书项目评审环节中的各个角色串联起来,确保了信息的同步和高效传递。同时设置了多级权限管理,规避了“闯章”等行为的发生,也减少了不必要的“扯皮”,评审过程和结论都清晰地在流程中留痕。

“通过这套评审机制,既避免因技术成熟度不够而造成一些不良影响,又确保项目成本始终在可控范围内。”代晓云说。

让风险管控更透明

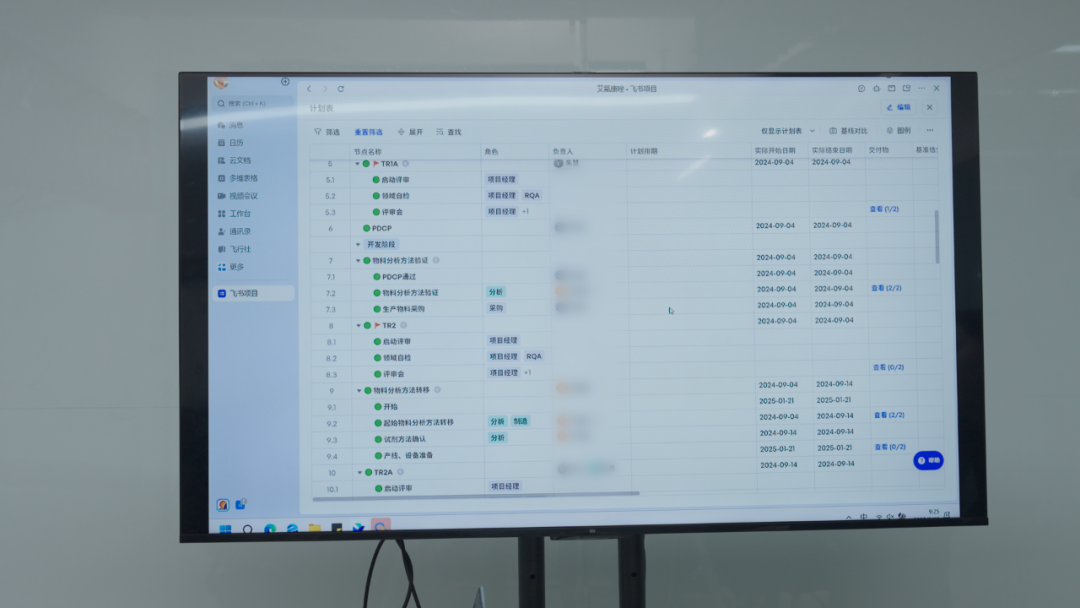

当药品被成功研制出来,山西工厂就会开始批量生产。在制药领域,这一从研发到生产和质量现场的过程被称为“技术转移”。

通常,转移过程中存在部门壁垒,研发与生产协调不足,配合度不够,可能会导致种种问题,进而造成进度延期。但是通过在飞书项目上明确转移过程中的任务、负责人以及完成时间,大家就能按照预期协同推动进展。

“这样其实相当于用飞书项目提前识别到了这个风险,我们也就可以提前做内部评估和沟通。”代晓云说道。

因为在过往的制药研发管理进程中,振东制药是通过 Excel 表格来跟进项目进展的,不仅存在信息不同步的问题,还存在单人跟进风险多、工作量大、效率低等问题。

现在,所有的风险都可以在一个页面内进行汇总,管理起来更加方便。同时,度量图表也能帮助振东制药的管理人员直观地查看项目进度的延期情况,有效管控风险和成本。

“有了飞书项目,大家慢慢就形成了一套固定的协作模式,人员基线也慢慢提高了,这样就成为了正向循环。”

一个真实情况是,由于实验室所在地北京和工厂所在地山西的温度和湿度有较大差异,振东制药的药品生产过程中经常需要调整参数和设备。这时候研发部门就可以直接通过飞书项目,向生产部门推送变更情况。生产部门需要在规定时间范围内确认接受变更,避免了时间和资金的浪费。

结语

振东制药通过“IPD管理理念+飞书项目专版”的数字化组合拳,成功构建起研发与生产的数字孪生体系。这套系统不仅使项目周期缩短 10%,更让达霏欣、复方苦参注射液等明星产品更好、更快进入市场,服务患者。

但飞书项目对振东制药的意义不止于此。数字化提效的背后是组织的深刻变革,也是组织能力的未来式演进。上百条药品研制管线在飞书项目上齐头并进,上千人的业务团队在飞书项目上高效协同,CEO 李昆的愿景正在转化为可量化的组织生产力。

“希望借助飞书项目,将IPD管理体系转化为可复用的数字资产,建立跨部门协同的标准范式。为企业在制药行业创新突破创造更大的价值空间。”

现在,越来越多像振东制药这样的先进企业,都将项目的流程管理放到了飞书项目行业专版上,为业务搭建了一条条高效的生产线。